Le salon des Solutions

environnementales & énergétique du

Nord

Les Actualités

Nord-Ester et Nord-Métha, producteurs de biocarburants et gaz, renouvelables et durables

20/09/2024

Les trois entités du site Daudruy de Dunkerque : Nord Métha au premier plan, Nord Ester au centre et la raffinerie Daudruy en arrière-plan, photo Daudruy

Nord-Ester et Nord-Métha sont deux filiales de diversification, installées sur le même site que leur maison mère, les Ets Ch. Daudruy Van Cauwenberghe & Fils, une entreprise 100 % familiale, bientôt bicentenaire et spécialisée dans la transformation et le négoce d’huiles végétales et animales. Installée à Dunkerque, juste à côté de grands groupes comme Avril et TotalEnergies, l’entreprise a su bâtir des parts de marchés à hauteur de 350 millions €/an sur la base d’un savoir-faire qui lui permet de proposer une large gamme de produits spécifiques. Elle transforme ainsi, avec ses 200 salariés, 335 000 tonnes de matières par an pour l’agroalimentaire, l’alimentation animale, la chimie, l’énergie et la cosmétique. Et comme pour survivre, il faut sans cesse rebondir, c’est dans le contexte énergétique et environnemental de ce début de siècle, que l’entreprise s’est lancée dans la production de combustibles renouvelables, d’abord en 2006 avec la création de Nord-Ester pour la production de biocarburants, puis en 2022 avec Nord-Métha dans la production de biométhane. Dans un souci de rationalité, les trois activités fonctionnent sur un même site de 22 ha.

Bientôt deux siècles d’histoire

Depuis neuf générations, l’entreprise est dirigée par les Daudruy Van Cauwenberghe, une famille dunkerquoise née du mariage en 1907 d’Hélène Van Cauwenberghe, fille d’armateurs de goélettes de pêche à la morue dans l’Atlantique Nord, et de Charles Edouard Daudruy, assureur descendant des anciens maîtres des postes de Dunkerque, et arrière-grand-père du dirigeant actuel, Dominique Daudruy. Alors que les activités de la société étaient la pêche depuis 1829, un siècle plus tard, en 1927, Charles Edouard lance la distribution d’huile de foie de morue. Il rebaptise la société Charles Daudruy Vancauwenberghe et élargira ensuite ce commerce à d’autres huiles animales et végétales. En 1955, Charles Daudruy entre dans la société pour succéder à son grand père. Il initie le développement vers les industries agroalimentaires et la formulation des aliments composés pour le bétail, et l’entreprise se transforme progressivement en raffineur d’huiles. Elle quitte alors le port de Dunkerque en 1960 pour la zone industrielle de Petite-Synthe, toujours à Dunkerque, et toujours avec un accès à la voie d’eau et à la mer par le canal de Bourbourg.

Le 31 décembre 1999, Dominique Daudruy prend la direction de l’entreprise, et à la suite de son père, il poursuit l’automatisation de l’outil de production et l’adhésion aux certifications actuelles du groupe. Car depuis quelques décennies, l’entreprise a pris soin de travailler le plus possible avec des matières durables et donc à s’approvisionner en produits certifiés à l’échelle mondiale. Ses principales certifications sont Ecocert pour les huiles issues de l’agriculture biologique, RSPO pour l’huile de palme durable, ISCC et 2BSvs pour les biocarburants, Marine trust et Friend of the Sea® pour les huiles de poissons.

L’entreprise dispose d’environ 300 cuves de stockage sur le site de Dunkerque, photo Frédéric Douard

En 2006, la concurrence internationale et la disparition des savonniers français poussent l’entreprise à se diversifier vers le secteur énergétique avec la production de biodiesel. Fin 2007, elle débute cette activité sur la base de colza et de tournesol cultivés sur les 10 % de terres alors en jachères économiques dans le cadre de la politique agricole commune, comme toute la profession à cette époque. L’entreprise, qui ne pèse, face aux géants de l’agriculture et de l’énergie, que 0,1 % du marché mondial, migrera ensuite progressivement ces approvisionnements vers des produits du recyclage, des graisses animales et des huiles de friture usagée, pour s’extirper des schémas d’approvisionnement classiques et pour éviter d’importer des huiles non durables.

En 2014, pour conforter la base de ses approvisionnements pour le biodiesel, mais aussi pour s’approvisionner plus localement, Daudruy fait l’acquisition de l’entreprise de collecte d’huiles usagées Oleovia, une société française qui collecte gratuitement les huiles avec une trentaine de chauffeurs, autour de dix centres de regroupement sur toute la France.

En 2015, pour sécuriser ses approvisionnements en huiles brutes, la société fait l’acquisition du triturateur Oriacoop situé à Warlincourt-lès-Pas dans le Pas-de-Calais, en partenariat avec les agriculteurs fondateurs. Cette acquisition conforte sa production d’huiles de colza, de tournesol, de lin tracées origine France et d’huiles biologiques.

Ces dernières années, alors que les projets de diversification se multiplient, la dernière génération de Daudruy commence à investir l’entreprise avec en 2018 l’arrivée de Pierre-Louis, le fils de Dominique, rejoint par sa sœur Ameline en 2021. Dans le même temps, en 2019, l’usine est raccordée au réseau de chaleur de Dunkerque, un sujet dont nous parlerons plus en détails à la fin de cet article. Et en 2023, après cinq ans d’études et de travaux, la production de gaz renouvelable démarre pour valoriser les déchets organiques internes de la raffinerie et de Nord-Ester.

L’activité de base : le raffinage d’huiles alimentaires

Depuis 70 ans, le raffinage des huiles alimentaires est l’activité de base de l’entreprise. Elle a commencé avec les huiles de poisson gras pour l’industrie du cuir, puis avec la mise en valeur des acides gras oméga-3, elle s’est orientée vers les ingrédients pour l’aquaculture, la nutrition animale et la complémentation. Puis sans perdre cette activité historique, l’entreprise a développé progressivement le raffinage d’huiles végétales pour en produire chaque année entre 150 et 200 000 tonnes. Et pour se différencier, l’entreprise s’est positionnée, en plus du colza et du tournesol, sur des huiles rares comme le coprah de Polynésie française, la palme certifiée, le palmiste et le lin, dont elle est devenue un leader.

La raffinerie Daudruy, photo Daudruy

Daudruy reçoit les huiles brutes par camions mais surtout par barges (270 barges de 1000 tonnes par an pour les trois activités du site). Et pour gérer la diversité de ses produits, ainsi que tous les stades de transformation, l’entreprise dispose d’environ 300 cuves de stockage pour un total de près de 70 000 tonnes.

Le raffinage commence par trois étapes physiques : la filtration des impuretés, l’élimination des pigments au travers de la terre activée chauffée à 90°C et la désodorisation. La quatrième et dernière étape du raffinage est chimique : c’est la neutralisation à la soude caustique qui produit une pâte savonneuse de neutralisation, et qui sera ensuite, comme la terre activée, valorisée en méthanisation. Enfin, l’huile raffinée est stockée sous atmosphère inerte, avant expédition.

Les processus thermiques de la raffinerie sont assurés à presque 100 % par la combustion de graisses végétales, et donc renouvelables, produites par l’entreprise elle-même. Elle dispose pour cela de trois chaudières totalisant 27 MW.

Nord-Ester pour diversifier l’activité de raffinage

Nord-Ester fut la première entreprise française à produire du biodiesel à partir de graisses animales en plus des graisses de friture. Cet investissement de 25 millions € assure aujourd’hui 50 % du chiffre d’affaires du Groupe. L’entreprise produit ainsi plus de 100 000 tonnes de biodiesel par an dans un marché français d’environ 3,5 millions de tonnes.

Conteneurs de collecte d’huiles de friture usagées, photo Frédéric Douard

Depuis sa création, son approvisionnement en matières premières a évolué vers les coproduits animaux puis les huiles usagées qui ont progressivement remplacé les huiles végétales. Aujourd’hui, 90 % du biodiesel de Nord-Ester est produit à partir de matières recyclées qui se répartissent en 80 % d’huiles de friture usagées, dont 5000 tonnes collectées par Oleovia, et 20 % de graisses animales. Nord-Ester est le seul producteur de France qui se soit converti d’une première génération de biodiesel basé sur des matières premières issues de cultures vers un biodiesel des coproduits et de déchets. Selon les années, de 25 à 50 % de sa production est destinée à l’export.

La transformation des corps gras en biodiesel s’effectue via la réaction de transestérification qui consiste à faire réagir un corps gras avec un alcool pour obtenir un ester méthylique d’acide gras (EMAG). Avant cette opération, les matières doivent être pré-traitées dans un fondoir et dans une colonne de désacidification. Les besoins thermiques de ces processus sont assurés à 100 % par la combustion de coproduits du processus de transestérification, par deux chaudières à vapeur totalisant 20 MW et par une chaudière à huile thermique de 1 MW.

Nord Ester, photo photo Daudruy

Nord-Ester produit les esters méthyliques d’acides gras suivants :

- Ester méthylique d’huiles végétales (EMHV), produit à partir de colza, il est utilisé pour ajuster la tenue à froid des esters d’huiles usagés ;

- Ester Méthylique d’huiles animales (EMHA C3), produits à partir de graisses animales impropres à l’alimentation humaine, des graisses C3 issues de plusieurs espèces différentes, c’est un produit complexe qui nécessite un savoir-faire dont seul Nord-Ester dispose en France. L’EMHA répond à la fois aux attentes techniques et fonctionnelles du produit mais également aux questions de conflit d’usage auxquelles peut être confronté l’EMHV ;

- Ester Méthylique d’huiles usagées (EMHU), également réponse aux questions de conflit d’usage et de déforestation, il est produit avec des matières en provenance de France, Belgique, Pays-Bas, Royaume-Uni, Amérique du Sud, Asie, et Maghreb ;

- NE100, le B100 de Nord-Ester, est un EMHV pour les flottes captives, produit à 8 000 tonnes/an. Le NE100, comme les autres EMHV européens, évite 60 % des gaz à effet de serre du champ à la roue et 80 % de particules fines aux gaz d’échappement.

- Biocarburants avancés en cours de développement, ils sont élaborés par Nord-Ester avec des biomasses non dédiées à l’alimentation humaine, comme les huiles de terre décolorante usée ou les effluents des usines d’huile. Elles représentent pour le moment de petits volumes.

Biodiesel Nord Ester, photo Daudruy

Nord-Métha pour valoriser les sous-produits du Groupe

Par son projet de méthanisation, l’entreprise dunkerquoise vise un triple objectif : se débarrasser de ses biodéchets à coût positif en produisant du gaz vert et décarboner son activité.

Nord-Métha dispose de 100 % des biodéchets méthanisables du Groupe, déduction faite des combustibles utilisés pour la production de chaleur. Il s’agit tout d’abord des sous-produits du raffinage des huiles alimentaires : des huiles et des eaux acides issues de la purification des huiles lors de l’étape de neutralisation (traitées en station d’épuration, elles deviennent des boues) mais aussi des terres grasses usées issues de la décoloration (seconde étape de purification de l’huile). Il s’agit ensuite du sous-produit de la production de biodiesel, la glycérine avec son fort pouvoir méthanogène. Ce gisement permet d’assurer plus de 80 % de la ration annuelle, le reste correspondant à des apports extérieurs, notamment issus du partenariat avec le Groupe Agriopale, également producteur de biométhane sur la Côte d’Opale. Les intrants extérieurs permettent la formulation d’une recette plus efficace pour la méthanisation.

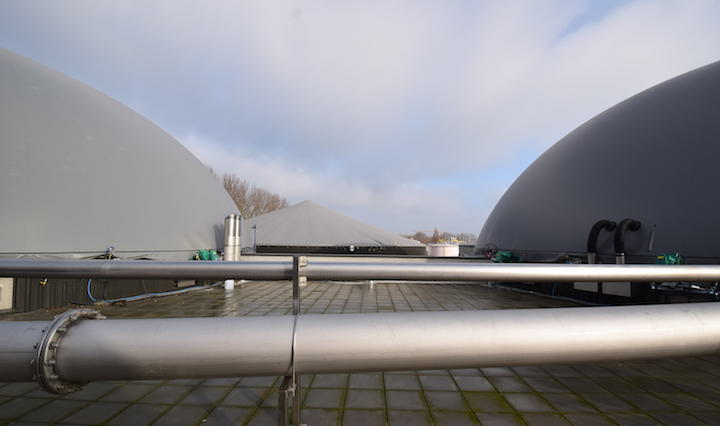

Nord Métha et ses digesteurs avec leurs systèmes d’agitation, photo Frédéric Douard

L’installation valorise ainsi près de 40 000 tonnes de matières par an, dont 70 % de liquides, soit presque 100 tonnes par jour, sous le régime ICPE de l’autorisation. Détails de la ration par volumes décroissants :

- Apports du groupe : glycérine, pâtes de neutralisation savonneuses, pâtes de neutralisation animale, eaux chargées de station d’épuration, eaux grasses de colonne de désacidification, boues de station d’épuration, eaux de lavage des poids lourds et des cuves, terres de filtration, fonds de batteuses, pâtes de décantation, gâteau filtration et déchets gras.

- Apports extérieurs : fientes de volailles, déchets de croquettes pour animaux domestiques, déchets d’oignons et issues de céréales.

Terres grasses usées issues de la décoloration des huiles, photo Frédéric Douard

Pour ce projet, comme pour les précédents, l’entreprise a souhaité se positionner dans une démarche la plus vertueuse possible, et en appui de ses autres activités. Pour cela, elle a fait le choix d’une quasi-autosuffisance d’intrants avec comme principal objectif le zéro déchet du Groupe. C’est à cette fin également que le CO2 extrait du biogaz lors de sa purification fera lui aussi l’objet d’une valorisation. La conception de cette unité de méthanisation industrielle a nécessité trois ans d’études réalisées en interne par le service R&D de Daudruy, deux ans de travaux et un investissement de 15 millions €. Son chiffre d’affaires est de 6,7 M€/an.

Descriptif des infrastructures :

- Un hangar de stockage pour les matières solides de 1800 m2, dont l’air est aspiré et traité afin de réduire l’émission d’odeurs

- Un hangar manutention de 450 m2 ;

- Sept cuves de stockage d’intrants liquides de 140 m3, chauffées et brassées ;

- Une trémie d’alimentation des solides de 90 m3 ;

- Une pré-cuve de mélange, de pré-digestion et de piégeage des corps étrangers de 800 m3 ;

- Deux digesteurs et un post-digesteur de 5500 m3, chacun avec un gazomètre de 2200 m3 de capacité ;

- Une chaufferie biogaz de 550 kW et une torchère ;

- Un module d’épuration du biogaz et un poste d’injection ;

- Deux cuves de stockage du digestat de 11 000 m3.

- Notons que sur ce site à altitude proche de zéro, la nappe phréatique étant toute proche, aucune infrastructure n’a été enterrée.

La pré-cuve permet d’homogénéiser le mélange et garantit la stabilité du processus de digestion malgré la variabilité des intrants. Elle permet également de tester la compatibilité et la réactivité de nouveaux intrants et d’observer les phénomènes indésirables comme le moussage. Cette étape permet ainsi d’adapter le dosage des différents substrats et limite les dysfonctionnements dans les digesteurs. Cette cuve sert également de tampon pour alimenter des digesteurs durant le week-end, en l’absence des opérateurs.

Gazomètres chez Nord Métha, photo Frédéric Douard

Après passage dans la pré-cuve, les matières alimentent en continu les deux digesteurs. Ces cuves sont chauffées à 37°C, en base par l’apport de glycérine chaude à raison de 30 tonnes par jour, et si besoin avec le soutien de la chaudière à biogaz par un circuit d’eau chaude disposé sur les parois et dans les sols. Le ciel gazeux de chaque digesteur est équipé d’un système d’apport en oxygène pour en diminuer le taux de soufre. La production de l’oxygène est assurée par une installation Oxypure de la société Novair. La teneur en H2S du biogaz y est ainsi stabilisée à la sortie des gazomètres à moins de 300 ppm. Dans les digesteurs, les matières sont brassées par un dispositif original sans élément en mouvement : il s’agit d’un brassage par voie de biogaz, partant du bas des cuves, à raison de trois dispositifs par cuve. Des agitateurs à hélice sont néanmoins utilisés en surface pour briser la croûte et permettre l’évacuation du gaz. Le temps de séjour du digestat est d’environ 50 jours par digesteur.

Générateur d’oxygène chez Nord Métha, photo Frédéric Douard

Le processus de méthanisation se poursuit dans les deux cuves de stockage où le biogaz est également collecté. En sortie de stockage, le digestat est pompé vers un séparateur de phases : le solide est stocké avant épandage qui s’échelonne d’août à octobre ; le liquide est recirculé vers la pré-cuve afin d’ensemencer les nouveaux intrants. La production totale de digestat est d’environ 35 000 tonnes/an. Elle fait l’objet d’un plan d’épandage sur 8000 ha de terres agricoles situées dans un rayon de 10 km.

Le biogaz obtenu bénéficie, de par la richesse des intrants, d’une part exceptionnelle de méthane de 65 à 70 %. Il est purifié dans une installation de filtration membranaire. L’installation, mise en service le 13 juillet 2023, injecte jusqu’à 775 Nm3/heure de biométhane à 14 bar dans le réseau GRDF de l’agglomération dunkerquoise. Cela représente une production annuelle de 70 GWh ou l’équivalent de la consommation de 8000 foyers : c’est la plus grosse unité de méthanisation des Hauts-de-France. À terme, elle pourra même atteindre 85 GWh annuels.

Notons enfin que le projet de l’entreprise est de valoriser au plus vite le CO2 de purification du biogaz, et à terme de mettre en place une station-services multi-énergies. Aujourd’hui, le Groupe Ch. Daudruy Van Cauwenberghe & Fils a pour objectif de recycler par lui-même plus de 95 % de ses déchets.

Rationalité énergétique avec le chauffage urbain

Fin 2019, l’usine Daudruy, dont les besoins thermiques sont stables, a été raccordée au réseau de chaleur de Dunkerque. Le projet a été réalisé en partenariat avec le Centre de Valorisation Énergétique des déchets ménagers de la Communauté Urbaine et avec le réseau de chaleur urbain exploité par Dalkia. Le réseau de chaleur était jusque-là alimenté par la chaleur fatale du sidérurgiste ArcelorMittal sauf que cette chaleur n’était pas disponible par grand froid pour cause d’arrêt de la production en pareils cas, et lors des arrêts techniques du sidérurgiste. La production de chaleur était alors assurée par des chaudières à fioul lourd.

Les locaux-échangeurs avec le réseau de chaleur de Dunkerque chez Daudruy, photo Daudruy

L’opération a donc consisté à réaliser une extension du réseau de 15 km visant, d’une part, à raccorder de nouveaux utilisateurs comme une nouvelle piscine et des bâtiments publics, mais surtout à réaliser une interconnexion avec le CVE et l’usine Daudruy. Cette interconnexion permet au CVE et à Daudruy de fournir le réseau urbain avec leur vapeur excédentaire, en complément de la chaleur d’ArcelorMittal, afin de ne plus recourir au fioul lourd. Et l’été, quand les besoins en chauffage de la ville sont moindres, Daudruy fonctionne à 100 % avec la chaleur du CVE.

Cette interconnexion a permis au réseau de bénéficier d’une énergie produite avec plus de 60 % d’énergie renouvelable et de récupération, les chaudières de Daudruy fonctionnant à la graisse végétale et animale. Cette rationalisation territoriale et multi-acteurs a nécessité 15 M€ d’investissement pour le réseau et 1,6 million € chez Daudruy pour relier ses six chaudières à un bâtiment d’échange avec le réseau de chaleur.

Frédéric Douard - bioenergie-promotion